槽式洗矿机工作原理详解与改进方案

槽式洗矿机摘要概述

本文主要介绍洗矿机的常见型号,并着重介绍槽式洗矿机的工作原理,以及平果铝土矿洗矿过程中应用的槽式洗矿机存在的问题,红星机械详细讲述了对其进行改进的情况,应用 良好,对类似矿山设备的改进有很好的借鉴意义。

关键词:槽式洗矿机;洗矿;改进应用

平果铝土矿是一个大型堆积型铝土矿床,其铝土资源十分丰富。尽管大部分矿体赋存于谷地洼地,产状平衡,容易开采,但根据地质报告对矿泥为小于1mm的界定,整个矿区矿泥率领较高,从44.21%到75.93%不等。粘土塑性指数平均为22.8,属重粘土,同时矿石中又含有大小不同的泥团,所以其矿石属难选矿石。平果铝土矿一期工程采用的是以圆筒洗矿机加槽式洗矿机为主的2次洗矿流程,在该流程中槽式洗矿机(规格2200mm×8000mm)又称擦洗机,它和螺旋分级机结构相似,所不同的是叶片为不连续的浆叶形。这种洗矿机有较强的切割、擦洗能力,对小泥团碎散能力较强,适合处理中等粒度含泥较多的难洗性矿,其优点是生产能力较大,洗矿效率高。该设计洗矿 的好坏直接影响平果铝土矿的洗矿流程,因此是一台非常重要的洗矿设备。

1、槽式洗矿机存在的问题

圆筒洗矿机加槽式洗矿机的洗矿流程自一九九五年投入运行,通过多年的生产实践表明,该流程基本上能适应铝土矿的矿石性质,满足工艺要求,洗出合格的铝土矿。但槽式洗矿机还存在如下的问题。

(1)在入洗粒度方面,由于槽式洗矿机的设计的给矿粒度小于或等于五十mm,当遇到特殊情况时,即洗矿粒度大于五十毫米时,矿石容易将左右传动螺旋轴上的叶片卡住,使两螺旋轴停止运转,而整个传动部件都为钢性联接,没有过载保护装置,致使中间传动轴扭断。这种情况基本平均每3 出现1次,给生产带来不便。

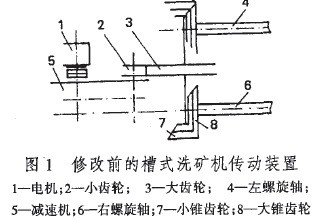

(2)在传动装置方面,由于有l根中间传动轴上装有1个直齿轮和2个锥齿轮,在安装这根轴时3对齿轮很难同时啮合,如图1所示。经常是2对齿轮啮合好了,另一对则难以啮合好,以至齿轮之间间隙增大、接触面减小、噪音增大、传动效率降低,甚至齿轮上的齿被打断,影响设备运转。

(3)槽式洗矿机主要功能是擦洗矿石,因此擦洗矿石的叶片及螺旋传动轴下端沉没于泥沙中,当螺旋轴传动时泥沙和矿浆进入螺旋轴下端轴承内,很容易把轴承内的轴套和螺旋轴磨损,一旦磨损,螺旋轴与轴套之间的间隙加大,螺旋轴出现左右摆动,影响设备运转,需要2 维修一次,每次2h,既影响生产,也增加生产成本。

2、洗矿机的改进和使用

2000年铝土公司为扩大生产规模,进行二期工程设计,委托我厂对其一期工程所用2200mm×8400mm槽式洗矿机作出如下改进:

(1)把原来所用的传动装置部分取消,在电机与减速器之间增加皮带轮装置,起保护和传动的作用,一旦遇到大块矿石把槽式洗矿机左右螺旋轴卡住,皮带就打滑,消除了中间轴扭断的现象。

(2)在传动装置方面,为 安装难的问题,取消了原来的中间传动轴,采用分开传动方式。如图2所示。减速机采用垂直双出轴,左边输出轴直接安装1个直齿轮,另一边通过联轴器、传动轴,装另1个直齿轮,这对直齿轮分别与另一对直齿轮啮合,带动2对锥齿轮使左右螺旋轴运转。另外锥齿轮的轴承座采用滑动、可调装置。通过这些改进,在传动装置安装时,齿轮可以分别安装,齿轮之间也很容易啮合,接触面增大,传动效率增加。如安装还有误差,可以通过调整齿轮轴承座进行校正,以达到安装要求。根据现场反馈的信息,现在安装1次一般只需1h,比原安装节省7h。

(3) 槽式洗矿机下端轴承、轴套、轴磨损,采用如下方式:①在螺旋轴的下端轴承上边安1个档沙环,如图3所示,挡住大点的矿石。②在螺旋轴下端安装2个钢圈,一个钢圈外圆制2个密封圈槽,制完后分别焊接在螺旋尾部轴上端和下端,轴上开2个槽。上下轴套材料采用聚胺脂,轴套内开8字形槽,上部和下部各钻l孔分别与水泵相联。当设备运转时,水泵同时通过轴套内的孔向轴内注入8kg的高压水,高压水通过轴套上8字型的槽挤出轴外,同时在轴与轴套之间形成高压,由于此压力高于矿浆水压,有效防止泥沙、矿浆进入轴承内,保护了轴和轴套,同时也起到了轴的润滑作用。通过上述改进,对现在使用的槽式洗矿机进行8 试验,轴、轴套没有磨损现象。

3、结束语

槽式洗矿机通过改进,设备运行更平稳、结构更合理、操作维护更方便,有效保证了设备的正常运转,提高了生产效率,使用 良好,不仅 了影响该矿山生产的难题,而且对类似矿山设备的改进也有借鉴意义。